Quality Management Print (QMP)

Was leistet QMP?

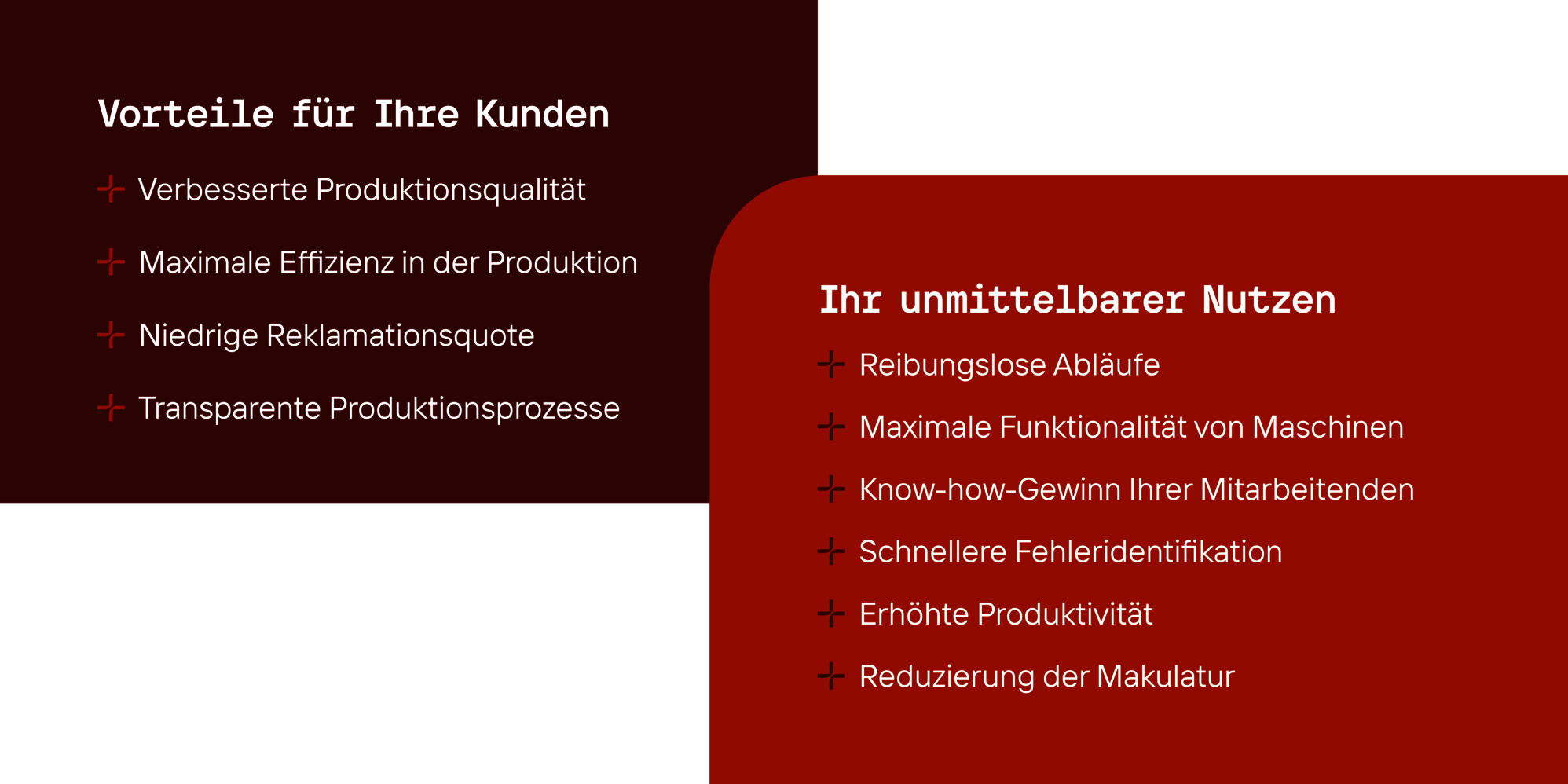

QMP hilft Druckereien, ihre Prozessabläufe nach höchsten Standards zu gestalten, während sie sich auf ihre Kernkompetenzen fokussieren. Unser Team aus Experten in Standardisierung und Qualitätsnormen unterstützt Sie intensiv, um sicherzustellen, dass die Prozess- und Qualitätsstandards klar definiert und effektiv mit Ihren Mitarbeitern umgesetzt werden. Dies fördert nicht nur eine transparente Arbeitsweise, sondern auch die kooperative Entwicklung innerhalb Ihres Unternehmens. Entdecken Sie die vielen Vorteile von QMP für Ihr Geschäft!

Was erwartet Sie?

Unsere zweimal jährlichen Check-Ups gewährleisten eine gründliche Überprüfung und Dokumentation aller festgelegten Abläufe sowie des technischen Equipments. Zudem werden Routinen und Testergebnisse detailliert dokumentiert. Diese regelmäßige Kontrolle steigert die Transparenz, erleichtert die tägliche Unterstützung und optimiert den Problemlösungsprozess. Zudem führt die intensive Beteiligung am Qualitätsmanagement-Prozess zu erhöhter Motivation und erweitert signifikant das Fachwissen der Mitarbeitenden.

Was wir Ihnen bieten:

- Sämtliche Elemente können auch als Einzelleistung in Ihrem Betrieb umgesetzt werden -

Workflow-Optimierung | Druckkennlinien und Tonwertzunahme | Feuchtwerksüberprüfung | Maschinencheck | Training / Mitarbeiterschulung | Messgerätecheck | Vorbereitung PSO-Zertifizierung | Vorbereitung Qualitätssiegel Digitaldruck (QSD) | Ansprechpartner

Workflow-Optimierung

Workflow-Optimierung

Eine sauber strukturierte Auftragsabwicklung ist die Basis für eine zuverlässige, reibungslose und jederzeit reproduzierbare Produktionsweise. Vom Auftragseingang bis zum Druck werden Auftragsdaten im Workflow bearbeitet. Unterschiedlichste Systeme führen Prüfmechanismen aus, erstellen Protokolle und erzeugen Voreinstelldaten. Eine optimierte Workflow-Organisation vereint Auftragssteuerung, Kommunikation, Schnittstellendefinition und Protokollierung in einem effizienten System.

- Nutzen

Ziel ist es, sichere Abläufe zu etablieren und Fehlinterpretationen der Daten und somit Stillstandzeiten zu vermeiden. Wir machen die internen Abläufe im Haus transparent und das Wissen um die Routineabläufe allgemein verfügbar. Der Ablauf wird auf Ihre Kundenanforderungen optimiert. Durch eine effektive Struktur der Produktionsmittel wird der Leistungsumfang des bestehenden Ablaufs erhöht.

- Methode

Ihre Anforderungen an den Produktionsworkflow ergeben den Bedarf der Funktionalität und Ablaufoptimierung. Gemeinsam mit den Verantwortlichen der Abteilungen werden relevante Schritte des Auftragsdurchlaufs geprüft und aufeinander abgestimmt. Potentiale werden aufgedeckt und im Sinne einer effektiven Arbeitsweise in Maßnahmen umgesetzt.

Druckkennlinien und Tonwertzunahme

Druckkennlinien und Tonwertzunahme

Die internationale Normierung schreibt für die gängigen Produktionsbedingungen konkrete Tonwertzunahmen und Schwankungstoleranzen vor. Nur so kann eine vorab erstellte Drucksimulation zuverlässig erreicht und eine saubere Graubalance hergestellt werden. Für unterschiedliche Ausgabebedingungen existieren geeignete Vorgaben.

- Nutzen

Verläufe werden abrissfrei wiedergegeben und optisch saubere Ergebnisse werden schneller erreicht. Fehlerbilder können schneller lokalisiert werden. Die Produktionsgrundlagen werden verifiziert und können immer wieder aktualisiert und den Ausgangsbedingungen oder Maschinenveränderungen angepasst werden. Für den Einsatz prozessloser Druckplatten ist diese Anpassung eine zwingende Voraussetzung.

- Methode

Anhand eigener Testformen überprüfen wir die optimale Nassdichte für den standardisierten Druck. Im Rückschluss lässt sich eine saubere Belichterkalibrierung durchführen. Das Auswerten spezieller Testelemente garantiert die Seriosität des Andrucks. Fehlfunktionen der Druckmaschine können erkannt werden und fließen damit nicht in die Kennlinie mit ein. Nach der Kennlinienerstellung zeigt der Kontrolldruck das korrekte Druckbild.

Feuchtwerksüberprüfung

Feuchtwerksüberprüfung

Eine stabile und gleichmäßige Emulsion aus Farbe und Feuchtmittel überträgt sich auf eine homogene Tonwertübertragung. Die Herausforderung: die Feuchtungsführung ist nicht messbar und die Regulierung obliegt den Erfahrungswerten guter Drucker. Mit der Feuchttestform werden Fehler sichtbar. Je höher das Qualitätsniveau des Betriebes ist, je mehr in sensiblen Farbbereichen gedruckt wird, desto wichtiger ist eine korrekte Justage der Feuchtwerke und die Kontrolle über Veränderungen im Applikationsprozess von Wasser und Farbe.

- Nutzen

Nur die Feuchttestform lässt einen visuell sichtbaren Beweis und Nachweis über eine korrekt erfolgte Justage eines Feuchtwerkes zu. Der Drucker wird automatisch für mögliche Störungen sensibilisiert, die sich im Lauf der Produktion durch Verschleiß einschleichen. Das Applikationsverhalten der Walzen lässt sich sichtbar abbilden. Durch die optische Justage erhalten Sie ein homogenes Druckbild über die gesamte Druckbreite.

- Methode

Mit der Testform konzentriert sich der Drucker auf die einzelnen Feuchtwerke. Der Abdruck bildet dabei den Produktionsprozess ab, was für die Feinjustage sehr wichtig ist. Bei der üblichen Walzenjustage im statischen (Ruhe-)Zustand der Maschine liegen die Walzen mit vollem Gewicht in ihren Schalen. Nicht so im Druckprozess! Durch die Maschinenbewegung und das Spiel in den Mechaniken werden die Walzen in eine andere Position bewegt. Das Druckergebnis kann somit ganz anders sein!

Maschinencheck

Maschinencheck

Die Druckmaschine ist die zentrale Fertigungseinheit und zugleich das kostenintensivste Aggregat im Unternehmen. Die technische Funktionalität und Verfügbarkeit der Druckmaschine hat höchste Priorität. Über längere Produktionszyklen verändern sich die Druckqualität, die Leistungsbereitschaft und die Effizienz, die sich vom Drucker nur teilweise kontrollieren, aufhalten oder beheben lassen. Schon leichte Auffälligkeiten im Druck können erste Anzeichen für spürbar schwerwiegende Veränderungen sein.

- Nutzen

Mit einem professionellen Maschinencheck bleiben Sie schleichenden Veränderungen und Störeinflüssen auf der Spur. Sie sind in der Lage, die aktuelle Situation der Maschine korrekt einzuschätzen und ggf. geeignete Maßnahmen schon im Voraus einzuplanen. Die Druckmaschine verfügt über eine hohe Verfügbarkeit.

- Methode

Die Herzstücke des Maschinenchecks sind die Passerprüfungen. Sie werden spezialisierter Druckformen abgedruckt und können schnell und effektiv vor Ort ausgewertet werden. Ergänzende Optionen erweitern die Prüfparameter und stützen oder ergänzen die Aussagekraft der Druckprüfungen.

Training / Mitarbeiterschulung

Training / Mitarbeiterschulung

„Der Mitarbeiter ist die wichtigste Ressource eines Unternehmens“. Die laufende Personalqualifizierung leidet im Tagesgeschäft, manche Probleme bleiben einfach ungelöst – oder das Know-How verteilt sich zunehmend auf nur wenige Schultern. Eine sichere Produktion und eine zukunftsorientierte Arbeitsweise verlangen stetige Mitarbeiterqualifizierungen, die in den heute aktuellen Produktionsanforderungen nicht immer zufriedenstellend gelöst werden.

- Nutzen

Eine Qualifizierung vor Ort, die über die direkten Anforderungen hinausgeht, sichert mittel- und langfristig den Unternehmenserfolg, weil die Mitarbeiter zukünftigen Herausforderungen auf einer breiteren Wissensbasis begegnen können. Das Erarbeiten von praktikablen Lösungen ist für qualifizierte Mitarbeiter täglich gelebte Praxis und stellt keine problematische Herausforderung mehr dar.

- Methode

Fragen zu Abläufen werden vor Ort sofort geklärt und Hintergründe zu den angewandten Verfahrensweisen erläutert. Größere Veränderungen können in weiterführenden Schulungen im Haus bearbeitet werden. Dafür wird ein individuelles Konzept erstellt, das auf der Erfahrung der laufenden Betreuung beruht.

Messgerätecheck

Messgerätecheck

Messgeräte unterliegen Schwankungen – auf Grund in der Produktion unvermeidbarer Erschütterungen, klimatischer Schwankungen und Staubentwicklung verändern sich die Ergebnisse von Messgeräten. Alle Messgeräte der Produktion – ganz gleich ob unterschiedlicher Hersteller oder unterschiedlichen Herstellungsdatums – sollten gleiche Auswertungsergebnisse liefern. Das wird nur durch eine regelmäßige Überprüfung der Messtechnik und einer entsprechenden Grundkalibration erreicht.

- Nutzen

Eine regelmäßige Überprüfung der Leistungsfähigkeit Ihrer Messgeräte und eine saubere Grundkalibration sorgen für konstante und nachvollziehbare Ergebnisse. Sie erhalten mit allen Geräten an allen Einsatzorten relevante, vergleichbare und zuverlässige Ergebnisse. In Diskussionen über die Messrelevanz Ihrer Auswertungen bewegen Sie sich auf sicherem Boden und können auf die geprüfte Messrichtigkeit Ihrer Ausstattung verweisen.

- Methode

Anhand definierter Testelemente überprüfen wir die korrekte Funktionalität der verwendeten Geräte. Die Überprüfung ermöglicht das Erkennen evtl. Messdrifts. Eine zielgerichtete Information über die Fehlfunktion geht an den Hersteller. Die Ergebnisse werden dokumentiert.

Vorbereitung PSO-Zertifizierung

Vorbereitung PSO-Zertifizierung

Die von den Erfindern des PSO durchgeführte Zertifizierung wird durch ein international anerkanntes Zertifikat belegt. Es bescheinigt dem Unternehmen, dass es eine Produktion innerhalb enger Toleranzen nach den Richtlinien der ISO 12647 umsetzen kann. Mit dem zwei Jahre gültigen Zertifikat stellen Druckunternehmen intern einen reibungslosen Ablauf von der Datenerfassung bis zum fertigen Druckprodukt sicher. Nach außen dokumentieren sie ihre Qualitätsfähigkeit.

- Nutzen

Mit der Zertifizierung nach ProzessStandard Offsetdruck (ISO 12647) ist jedes Unternehmen in der Lage, seine Qualität bei der Herstellung von Printprodukten unabhängig und neutral dem Kunden gegenüber zu dokumentieren. Die Zertifizierung wird durch ein Siegel, eine Urkunde und die Nennung in der Datenbank PSO.INSIDER öffentlich bestätigt.

- Methode

Anhand eines Testauftrags zeigt das Unternehmen die fachrichtige Umsetzung und beweist das Know-How der beauftragten Mitarbeiter. Geprüft werden: Colormanagement, Datenhandling, Drucksimulation, Druckformherstellung und der Auflagendruck in bestimmter Höhe. Die unterschiedlichen Mess- und Prüfverfahren dokumentieren die korrekte Verfahrensweise durch den gesamten Prozess. Die Auswertung des O.K.- Bogens zeigt die richtige Umsetzung der Daten, die Auswertung der Auflage die Stabilität und Konstanz der Produktion. Wir liefern das Werkzeug und das Know-how zur Vorbereitung des PSO.

Vorbereitung Qualitätssiegel Digitaldruck (QSD)

Vorbereitung Qualitätssiegel Digitaldruck (QSD)

Gleichbleibende, qualitativ hochwertige Ergebnisse fordern interne Qualitätsprozesse und Kompetenzen. Die Anforderungen an digitale Druckprodukte gelten ebenso wie für klassische Druckerzeugnisse. Das Qualitätssiegel Digitaldruck signalisiert Ihren Kunden Ihre verlässliche und reproduzierbare Qualität und gibt ihm Sicherheit bei der Auswahl seines Druckdienstleisters.

- Nutzen

Mit dem QSD-Siegel weisen Sie Kompetenz auf höchstem Niveau nach. Sie unterscheiden sich vom Wettbewerb durch den Nachweis einer detaillierten Prüfung nach einem einheitlichen Verfahren. Durch ein regelmäßiges Audit belegen Sie die laufende Qualitätskontrolle Ihres Unternehmens durch die Expertise einer unabhängigen und neutralen Stelle.

- Methode

Sie legen eine Prüfung nach festgelegten Kriterien ab. Inhalte sind Colormanagement, Beratungskompetenz, Datenprüfung, Auflagenkonstanz, Wiederholbarkeit, Drucksimulation (Hybrid-Druck) und variabler Datendruck. Die Prüfung erfolgt in Ihrem Unternehmen durch Beauftragte der VDM Beratung. Wir weisen alle Beteiligten im Printprozess Digitaldruck in alle nötigen Schritte ein, wie sie standardisierte Druckprodukte erzeugen und kontrollieren können.